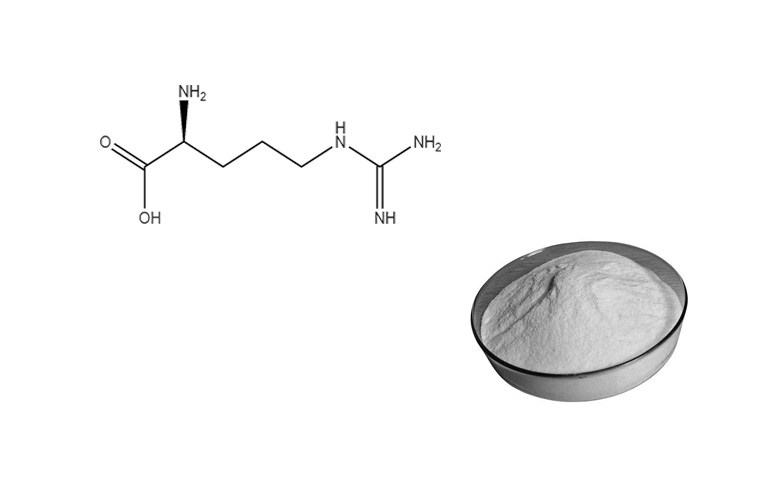

L- 아르기닌 생산 솔루션

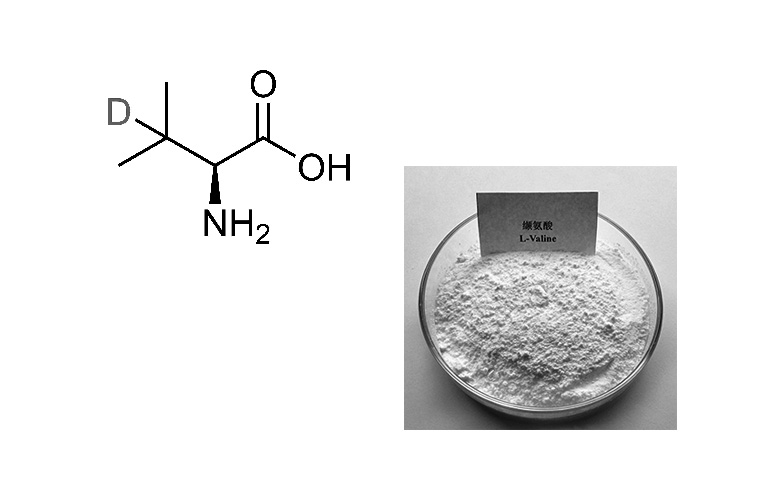

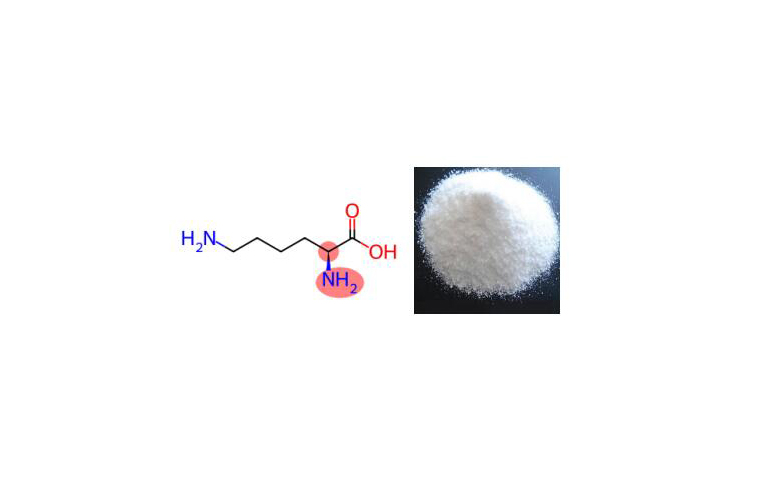

아르기닌 (L- 아르기닌)은 중요한 생리 학적 기능을 갖는 기본 아미노산이며, 현대 산업 생산은 주로 미생물 발효 방법에 의존한다. 이 과정은 효율적인 생합성을 위해 유전자 조작 된 Corynebacterium glutamicum 또는 Escherichia coli를 사용한 후, 다단계 분리 및 정제를 위해 포도당을 주요 탄소 공급원으로 사용하여 최종 생성물을 얻습니다.

우리는 프로젝트 준비 작업, 전반적인 설계, 장비 공급, 전기 자동화, 설치 지침 및 시운전을 포함한 모든 범위의 엔지니어링 서비스를 제공합니다.

미생물 발효 방법의 공정 흐름

포도당

L- 아르기닌

COFCO 기술 및 산업 기술적 장점

I. 새로운 발효 과정

1. 연속 발효 기술 : 전통적인 배치 발효와 비교하여, 다단 단계 연속 발효 시스템은 장비 활용을 30% 증가시키고 에너지 소비를 15% 줄일 수 있습니다.

2. 혼합 탄소 공급원 활용 : 발효를 위해 옥수수 전분과 당밀의 조합을 사용하면 박테리아 성장 속도를 보장하면서 원료 비용을 줄입니다 (순수한 전분 발효에 비해 20% 비용 절감).

II. 효율적인 분리 및 정제 기술 시스템

1. 막 통합 기술의 적용

연속 이온 교환 크로마토 그래피와 결합하여, 이는 표적 생성물의 효율적인 분리를 가능하게한다.

2. 최적화 된 결정화 공정

다단장 구배 결정화 제어 : 수-에탄올 시스템을 사용하여 냉각 속도 및 용매 비율을 정확하게 제어하여 고합성 결정 (벌크 밀도 ≥ 0.7 g / cm³)을 얻어 생성물 흐름성을 크게 향상시키고 응집력을 감소시킵니다.

Mother Liquor Recycling : 담수화 후, 결정화 마더 주류는 발효 단계에서 재사용되어 전체 원료 활용률을 98%이상 증가시킵니다.

III. 녹색 제조 및 비용 관리

1. 에너지 절약 및 배출 감소 기술

폐수 처리 : 발효 유출 물은 혐기성 에어로 성 결합 공정을 통해 처리되어> 90% 대구 제거를 달성합니다. 회수 된 바이오 가스는 보일러 가열에 사용됩니다 (연간 CO₂ 감소 : ~ 12,000 톤).

열 회수 : 발효 탱크 멸균 증기로부터의 폐 열은 배양 배지를 예열하여 증기 소비를 25%감소시킨다.

2. 원료 현지화 및 대체

비 게인 탄소 소스 적용 : 카사바와 밀짚 가수 분해물을 사용한 파일럿 시험은 선택된 생산 라인에서 옥수수 전분을 대체하여 식품 등급의 공급 원료에 대한 의존도를 줄입니다 (파일럿 단계의 15% 비용 절감).

IV. R & D & Industrial Chain Synergy

1. 산업-아카데미아 연구 협력

Jiangnan University 및 Tianjin Institute of Industrial Biotechnology와 함께 아미노산 제조 조인트 실험실을 공동 설립했습니다.

2. 산업 체인 확장

고 부가가치 부산물 이용 : 발효 잔기는 유기 비료 또는 사료 단백질로 전환됩니다.

다운 스트림 응용 개발 : 독점적 유도체 (예 : 아르기닌 히드로 클로라이드, 아르기닌 글루타메이트)는 제약 중간 시장으로 확장하기 위해 개발되었습니다.

1. 연속 발효 기술 : 전통적인 배치 발효와 비교하여, 다단 단계 연속 발효 시스템은 장비 활용을 30% 증가시키고 에너지 소비를 15% 줄일 수 있습니다.

2. 혼합 탄소 공급원 활용 : 발효를 위해 옥수수 전분과 당밀의 조합을 사용하면 박테리아 성장 속도를 보장하면서 원료 비용을 줄입니다 (순수한 전분 발효에 비해 20% 비용 절감).

II. 효율적인 분리 및 정제 기술 시스템

1. 막 통합 기술의 적용

연속 이온 교환 크로마토 그래피와 결합하여, 이는 표적 생성물의 효율적인 분리를 가능하게한다.

2. 최적화 된 결정화 공정

다단장 구배 결정화 제어 : 수-에탄올 시스템을 사용하여 냉각 속도 및 용매 비율을 정확하게 제어하여 고합성 결정 (벌크 밀도 ≥ 0.7 g / cm³)을 얻어 생성물 흐름성을 크게 향상시키고 응집력을 감소시킵니다.

Mother Liquor Recycling : 담수화 후, 결정화 마더 주류는 발효 단계에서 재사용되어 전체 원료 활용률을 98%이상 증가시킵니다.

III. 녹색 제조 및 비용 관리

1. 에너지 절약 및 배출 감소 기술

폐수 처리 : 발효 유출 물은 혐기성 에어로 성 결합 공정을 통해 처리되어> 90% 대구 제거를 달성합니다. 회수 된 바이오 가스는 보일러 가열에 사용됩니다 (연간 CO₂ 감소 : ~ 12,000 톤).

열 회수 : 발효 탱크 멸균 증기로부터의 폐 열은 배양 배지를 예열하여 증기 소비를 25%감소시킨다.

2. 원료 현지화 및 대체

비 게인 탄소 소스 적용 : 카사바와 밀짚 가수 분해물을 사용한 파일럿 시험은 선택된 생산 라인에서 옥수수 전분을 대체하여 식품 등급의 공급 원료에 대한 의존도를 줄입니다 (파일럿 단계의 15% 비용 절감).

IV. R & D & Industrial Chain Synergy

1. 산업-아카데미아 연구 협력

Jiangnan University 및 Tianjin Institute of Industrial Biotechnology와 함께 아미노산 제조 조인트 실험실을 공동 설립했습니다.

2. 산업 체인 확장

고 부가가치 부산물 이용 : 발효 잔기는 유기 비료 또는 사료 단백질로 전환됩니다.

다운 스트림 응용 개발 : 독점적 유도체 (예 : 아르기닌 히드로 클로라이드, 아르기닌 글루타메이트)는 제약 중간 시장으로 확장하기 위해 개발되었습니다.

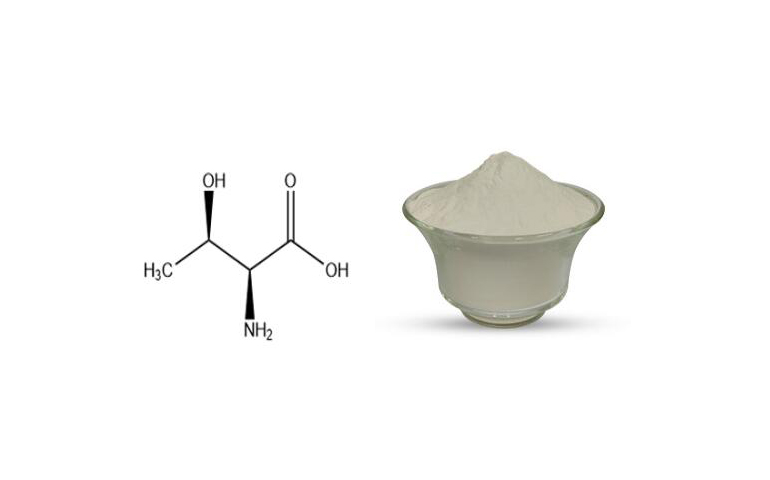

라이신 생산 프로젝트

당신은 또한에 관심이 있을 수 있습니다

관련 제품

저희 솔루션에 문의해 주셔서 감사합니다. 제때에 연락드리고 전문적인 솔루션을 제공하겠습니다.

전체 라이프사이클 서비스

우리는 컨설팅, 엔지니어링 설계, 장비 공급, 엔지니어링 운영 관리, 사후 혁신 서비스 등 전체 수명주기 엔지니어링 서비스를 고객에게 제공합니다.

자주 묻는 질문

-

CIP 청소 시스템+CIP Cleaning System Device는 비 복합성 생산 장비이며 간단하고 안전한 자동 청소 시스템입니다. 거의 모든 음식, 음료 및 제약 공장에 사용됩니다.

-

압착 및 추출 오일 가이드+가공 기술, 영양 함량 및 원료 요구 사항 측면에서 둘 사이에는 상당한 차이가 있습니다.

-

곡물 기반 생화학 용액 기술 서비스 범위+당사 운영의 핵심에는 국제적으로 진보된 품종, 공정 및 생산 기술이 있습니다.

문의